Új eljárás a dugattyús megmunkáláshoz DTH kalapáccsal

Új eljárás a dugattyús megmunkáláshoz DTH kalapáccsal

Először is a perforátordugattyú jelenlegi helyzete

A dugattyú által viselt terhelés szempontjából a dugattyúnak nagy méretpontossággal és felületi minőséggel kell rendelkeznie,

hogy jó tömítő hatású legyen és alkalmazkodjon a nagyfrekvenciás oda-vissza mozgás jellemzőihez; ugyanabban az időben,

ésszerű szerkezeti kialakítással és jó hőkezeléssel kell rendelkeznie, hogy hatékonyan tudja átadni az ütközési energiát és

nagy a mechanikai kopásállósága és ütésállósága.

1 Dugattyúerő elméleti elemzés

Átmenő lyukú kalapácsdugattyús ütőfej, nagyon rövid idő alatt, mozgási sebessége (mérete és iránya)drámaian megváltozott, a dinamikus terhelés ciklikus változásai hatására minden idők gyors méret- és irányváltozásaiban,

a dugattyú nyúlása nem a teljes egyenletes nyúlás, a tömeg mozgása nem az általános egyenletes sebesség, az alakváltozás és a sebesség terjed

stresszhullámok formájában. Az ütközéses forgófúrás során a merülő kalapács a dugattyú ütését használja fel a feszültség átvitelére

intsen a lyuk alján lévő sziklának a fúrószáron keresztül, hogy megvalósítsa a sziklatörő fúrást. A merülő kalapács dugattyúja változó

keresztmetszetű szerkezet, amelyben a feszültséghullám terjed, és a keresztmetszeti változásnál kötelezően átverődik, nem csak a kalapács végein.

Míg az egyenlő keresztmetszetű kalapács nyomófeszültségnek van kitéve, a változó keresztmetszetű kalapács nem csak nyomófeszültségnek, hanem húzófeszültségnek is ki van téve.

2 ütődugattyús gyártási és hőkezelési folyamat

Az ütési dugattyú teljesítménye szorosan összefügg a gyártási folyamatával. Különböző anyagok, más a gyártási folyamata.

(1) magas széntartalmú vanádium acél (például T10V) gyártási dugattyús folyamatútja a nyersanyagok ellenőrzéséhez

(kémiai összetétel, mikro-, nemfémes zárványok és edzhetőség) → anyag → kovácsolás → hőkezelés → ellenőrzés → köszörülés.

(2) 20CrMo acélgyártási dugattyús folyamatút a kovácsoláshoz → normalizálás → ellenőrzés → megmunkálás → hőkezelés → homokfúvás → ellenőrzés → köszörülés.

(3) 35C Mr oV acélgyártás dugattyús folyamatútja kovácsoláshoz → hőkezelés y ellenőrzés ( keménység ) → megmunkálás → karburálás → ellenőrzés ( karburált réteg )

→ magas hőmérsékletű temperálás → oltás → tisztítás → alacsony hőmérsékletű temperálás → homokfúvás → ellenőrzés → csiszolás.

3 Dugattyúhiba jelenség

A dugattyú összetett erő a süllyesztett kalapácsban, könnyen megsérülhetnek az alkatrészek. Dugattyú a nagynyomású gázhajtásban, nagy sebességű ütőfúróval, majd át

a fúrófej a lyukkőzet aljára ütközési energiaátvitel. Ütési folyamat, a dugattyú az erő mérete és iránya szerint időszakos változtatásokra vonatkozik, körülbelül 100 vödör

s az erőn belül hirtelen több tucat tonnára, vagy még nagyobbra nőtt, majd néhány száz mikroszekundum után, majd vissza nullára. Hosszú távú expozíció

ismétlődő pillanatnyi ütközőerő, feszültségkoncentrációt okoz a dugattyú egyes szakaszaiban, ami dugattyúsérülést okoz, ez a sérülés gyakori a konstrukcióban

ütőgépek műveletei, hogy a dugattyú meghibásodjon, mint például: dugattyútörés, dugattyúfej-süllyedés, dugattyúfej fémrepedése.

A vizsgálati folyamat elején az átmenő kalapácsdugattyú élettartama nagyon alacsony, egynél több törés, szinte minden törés kis átmérőjű

a dugattyú részei, némelyiknek hosszantirepedések egyenesen a kis átmérőjű végére, a 2. ábra a fizikai kép dugattyújának törésére. A munka élete a

dugattyú közvetlenül befolyásolja magának a merülő kalapácsnak a teljesítményét, valamint a behatoló búvárkalapácsos fúrási technológia népszerűsítését és alkalmazását, valamint

törésének okait a dugattyú speciális erőállapota alapján kell elemezni.

Másodszor, a tengeralattjáró dugattyús megmunkálásának új eljárása

Termékek

A HFD Mining Tools egy független innováción alapuló vállalkozás, amely elkötelezett a DTH bitek és kalapácsok kopásállóságának és élettartamának javítása mellett.

A HFD Mining Tools sikeresen kifejlesztette a DTH kalapácsok alapvető összetevőit.

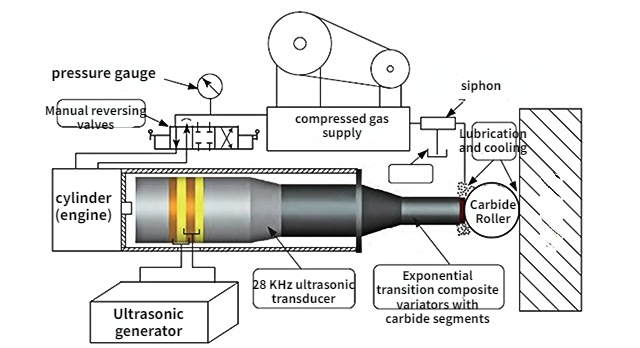

1. A termék elve

Fémfelület kristályátalakítás A TM technológia forradalmi innováció a fémfelület-feldolgozási technológiában a tükörfeldolgozás szempontjából

átalakítás, a kutatás folyamata, a fémfelület kristályhibáinak megszüntetése. A SPIRIT Crystal ResurfacingTM technológiája drámaian csökkentheti a felületet

érdesség és javítja a fémfelületek fáradási szilárdságát, mikrokeménységét, kopásállóságát, korrózióállóságát és egyéb tulajdonságait. Nagyban javítja a szolgáltatást

DTH Hammers élete.

2、DTH kalapácsok dugattyús fémfelülete hat hatást produkál:

1) A fémfelület könnyen megvalósíthatja a tükörhatást, Ra≤0,2μm.

2) Fémfelület kristály átalakítása, szemcsefinomítás.

3) A felületi mikrokeménység 10%-30%-kal nőtt.

4) Kristályhibák megszüntetése és nyomófeszültség kialakulása a fémfelületen.

5) Nagymértékben javítja a fémfelület kopásállóságát és korrózióállóságát.

6) Jelentősen növelje meg az alkatrészek élettartamát a munka megkönnyítése érdekében.