DTHハンマーによるピストン加工の新プロセス

DTHハンマーによるピストン加工の新プロセス

まず、パーフォレータピストンの現状

ピストンにかかる荷重の観点から、ピストンには高い寸法精度と表面仕上げが求められますが、

優れたシール効果があり、高周波往復運動の特性に適応します。同時に、

衝撃エネルギーを効率的に伝達できるように、合理的な構造設計と適切な熱処理が必要です。

機械的摩耗に対する高い耐性と耐衝撃性を備えています。

1 ピストン力理論解析

スルーホールハンマーピストンインパクトビットは、非常に短い時間で、その動きの速度(大きさと方向)が異なります。動的荷重の周期的変化の作用下で常にサイズと方向が急速に変化する、劇的に変化する、

ピストンのひずみは全体的に均一なひずみではなく、質量の動きは全体的に均一な速度ではなく、ひずみと速度が伝播します。

応力波の形で。インパクトロータリードリルのプロセスでは、サブマージハンマーはピストンの衝撃を利用して応力を伝達します。

ドリルビットを通して穴の底の岩に向かって波を打ち、砕石掘削を実現します。サブマージハンマーのピストンには可変機構が付いています。

断面構造では、応力波が伝播し、ハンマーの端だけでなく、断面の変化でも必ず半反射します。

等断面ハンマーは圧縮応力を受けるのに対し、可変断面ハンマーは圧縮応力だけでなく引張応力も受けます。

2 インパクトピストンの製造と熱処理工程

インパクトピストンの性能はその製造プロセスと密接に関係しています。素材が違えば製造工程も異なります。

(1)高炭素バナジウム鋼(T10V等)製造ピストンの原料検査工程ルート

(化学組成、微細非金属介在物、焼入性)→材質→鍛造→熱処理→検査→研削。

(2) 20CrMo鋼の製造ピストンの工程ルートは、鍛造→焼きならし→検査→機械加工→熱処理→サンドブラスト→検査→研削。

(3) 35C Mr oV鋼製造ピストンの鍛造工程ルート→熱処理→検査(硬さ)→機械加工→浸炭→検査(浸炭層)

→高温焼戻し→焼入れ→洗浄→低温焼戻し→サンドブラスト→検査→研削。

3 ピストン破損現象

ピストンは水中ハンマー内で複雑な力がかかり、部品を損傷しやすいです。ピストンを高圧ガスで駆動し、高速インパクトビットを使用して、

ビットが穴の底に岩石衝撃エネルギーを伝達します。衝撃工程、ピストンの大きさや力の方向により周期的に変化するため、バケット約100個

力内の s は突然数十トン、あるいはそれ以上に増加し、数百マイクロ秒後にはゼロに戻ります。 ~への長期曝露

瞬間的な衝撃力が繰り返されると、ピストンの一部に応力が集中し、ピストンの損傷が発生します。この損傷は構造上よく発生します。

衝撃機械の操作により、ピストンの破損、ピストンヘッドの陥没、ピストンヘッドの金属剥離などのピストンの故障が発生します。

テストプロセスの開始時、スルーホールハンマーピストンの耐用年数は非常に短く、複数の破断があり、ほぼすべての破断は小さな直径にあります。

ピストンの一部、長手方向の部分小さな直径の端まで亀裂がまっすぐにあります。図 2 のピストンの破断の物理的な写真です。の労働生活

ピストンは、サブマージハンマー自体の性能と、貫通サブマージハンマー掘削技術の推進と応用に直接影響を与えます。

ピストンの特殊な力の状態から破壊の原因を分析する必要があります。

第二に、サブマリーナピストン加工の新プロセス

製品

HFD Mining Tools は、独立したイノベーションに基づいた企業であり、DTH ビットとハンマーの耐摩耗性と耐用年数の向上に取り組んでいます。

HFD Mining Tools は、DTH ハンマーのコアコンポーネントの開発に成功しました。

1、製品原理

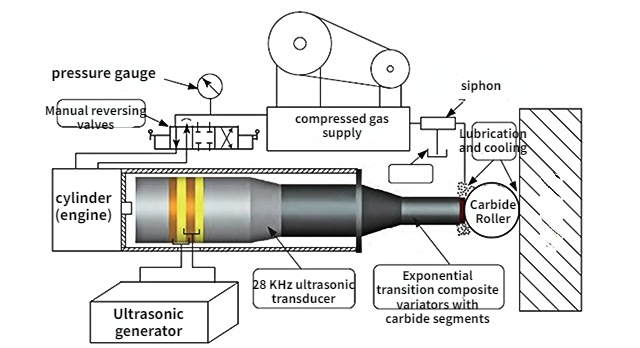

金属表面結晶改質TM技術は、鏡面加工、結晶の観点から見た金属表面加工技術の革新です。

改造、研究のプロセス、金属表面の結晶欠陥の除去。 SPIRIT の Crystal ResurfacingTM テクノロジーは、表面を劇的に減少させることができます

粗さを改善し、金属表面の疲労強度、微小硬度、耐摩耗性、耐食性およびその他の特性を向上させます。サービスが大幅に向上します

DTHハンマーの寿命。

2、DTH ハンマーピストンの金属表面は 6 つの効果を生み出します。

1) 金属表面はRa≤0.2μmのミラー効果を容易に実現できます。

2) 金属表面の結晶再形成、結晶粒の微細化。

3) 表面微小硬度は 10%-30% 増加しました。

4) 結晶欠陥の除去と金属表面の圧縮応力の形成。

5) 金属表面の耐摩耗性、耐食性が大幅に向上します。

6) 部品の寿命を大幅に延ばし、労力を軽減します。