Nový proces obrábania piestov s DTH kladivom

Nový proces obrábania piestov s DTH kladivom

Po prvé, súčasná situácia piesta perforátora

Z hľadiska zaťaženia piestu musí mať piest vysokú rozmerovú presnosť a povrchovú úpravu,

takže má dobrý tesniaci účinok a prispôsobuje sa charakteristikám vysokofrekvenčného vratného pohybu; v rovnakom čase,

musí mať primeraný konštrukčný návrh a dobré tepelné spracovanie, aby mohol efektívne prenášať energiu nárazu a

má vysokú odolnosť proti mechanickému oderu a nárazuvzdornosť.

1 Analýza teórie sily piestu

Nárazový nástavec kladivového piestu s priechodným otvorom vo veľmi krátkom čase má rýchlosť jeho pohybu (veľkosť a smer)sa dramaticky zmenil v rýchlych zmenách veľkosti a smeru po celú dobu pod pôsobením cyklických zmien dynamického zaťaženia,

namáhanie piesta nie je celkovo rovnomerné namáhanie, pohyb hmoty nie je celkovo rovnomerná rýchlosť, deformácia a rýchlosť sa šíria

vo forme stresových vĺn. V procese príklepového rotačného vŕtania ponorné kladivo využíva náraz piestu na prenos napätia

mávnite ku skale na dne diery cez vrták, aby ste realizovali vŕtanie na rozbíjanie kameňov. Piest ponorného kladiva má premennú

prierezová štruktúra, v ktorej sa napäťová vlna šíri a musí sa pri zmene prierezu premietnuť nielen na koncoch kladiva.

Zatiaľ čo kladivo s rovnakým prierezom je vystavené tlakovým napätiam, kladivo s premenlivým prierezom je vystavené nielen tlakovým, ale aj ťahovým napätiam.

2 výroba nárazového piestu a proces tepelného spracovania

Výkon nárazového piesta úzko súvisí s jeho výrobným procesom. Rôzne materiály, ich výrobný proces je odlišný.

(1) proces výroby piesta s vysokým obsahom uhlíka vanádiovej ocele (napríklad T10V) na kontrolu surovín

(chemické zloženie, mikro, nekovové inklúzie a kaliteľnosť) → materiál → kovanie → tepelné spracovanie → kontrola → brúsenie.

( 2) Piestový proces výroby ocele 20CrMo na kovanie → normalizácia → kontrola → opracovanie → tepelné spracovanie → pieskovanie → kontrola → brúsenie.

( 3) 35C Mr oV výroba ocele piestový proces kovania → tepelné spracovanie y kontrola ( tvrdosť ) → opracovanie → nauhličovanie → kontrola ( nauhličená vrstva )

→ vysokoteplotné temperovanie → kalenie → čistenie → nízkoteplotné temperovanie → pieskovanie → kontrola → brúsenie.

3 Fenomén zlyhania piestu

Piest je komplexná sila v ponorenom kladive, ktorá ľahko poškodí časti. Piest vo vysokotlakovom plynovom pohone s vysokorýchlostným nárazovým bitom a potom cez

vrták na dno otvoru prenos energie nárazom na kameň. Nárazový proces, piest podľa veľkosti a smeru sily sú pre periodické zmeny, asi 100 vedier

s v rámci sily sa náhle zvýšila na desiatky ton alebo ešte viac, a potom po niekoľkých stovkách mikrosekúnd a potom späť na nulu. Dlhodobé vystavenie sa

opakovaná okamžitá nárazová sila spôsobí koncentráciu napätia v niektorých častiach piestu, čo vedie k poškodeniu piestu, toto poškodenie je bežné v konštrukcii

operácie nárazového stroja, takže porucha piestu, ako napríklad: prasknutie piestu, depresia hlavy piestu, odlupovanie kovu hlavy piestu.

Na začiatku testovacieho procesu je životnosť piestu kladiva s priechodným otvorom veľmi nízka, viac ako jedna zlomenina, takmer každá zlomenina je v malom priemere

časti piestu, niektoré majú pozdĺžnepraskliny rovno do konca malého priemeru, Obrázok 2 pre zlom piestu fyzikálneho obrázku. Pracovný život

piest bude priamo ovplyvňovať výkon samotného ponorného kladiva a propagáciu a aplikáciu technológie penetračného ponorného vŕtania s kladivom a

dôvody jeho zlomu by sa mali analyzovať zo stavu špeciálnej sily piesta.

Po druhé, nový proces obrábania piestov ponoriek

Produkty

HFD Mining Tools je podnik založený na nezávislých inováciách, ktorý sa zaviazal zlepšovať odolnosť proti opotrebovaniu a životnosť bitov a kladív DTH.

HFD Mining Tools úspešne vyvinula základné komponenty DTH kladív.

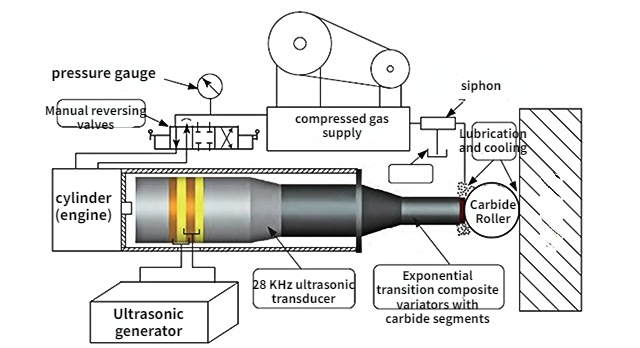

1, Princíp produktu

Technológia metal surface crystal remodeling TM je revolučná inovácia v technológii spracovania kovových povrchov z pohľadu spracovania zrkadiel, krištáľu

remodeling, proces výskumu, odstránenie kryštálových defektov na povrchu kovu. Technológia Crystal ResurfacingTM od SPIRIT môže výrazne znížiť povrch

drsnosť a zlepšujú únavovú pevnosť, mikrotvrdosť, odolnosť proti oderu, korózii a ďalšie vlastnosti kovových povrchov. Výrazne zlepšuje službu

život DTH Hammers.

2、Kovový povrch piestu kladiva DTH vytvára šesť efektov:

1) Kovový povrch môže ľahko realizovať zrkadlový efekt, Ra≤0,2μm.

2) Remodelácia kryštálov kovového povrchu, zjemnenie zrna.

3) Mikrotvrdosť povrchu zvýšená o 10 % - 30 %.

4) Eliminácia kryštálových defektov a vznik tlakového napätia na povrchu kovu.

5) Výrazne zlepšuje odolnosť kovového povrchu proti opotrebovaniu a korózii.

6) Výrazne predĺžte životnosť dielov na uľahčenie práce.