DTH çekiciyle piston işlemede yeni süreç

DTH çekiciyle piston işlemede yeni süreç

Öncelikle delici pistonun mevcut durumu

Pistonun taşıdığı yük açısından bakıldığında pistonun yüksek boyutsal doğruluk ve yüzey kalitesine sahip olması gerekmektedir.

iyi bir sızdırmazlık etkisine sahip olması ve yüksek frekanslı ileri geri hareketin özelliklerine uyum sağlaması için; aynı zamanda,

Darbe enerjisini verimli bir şekilde aktarabilmesi için makul bir yapısal tasarıma ve iyi bir ısıl işleme sahip olması gerekir.

Mekanik aşınma ve darbe dayanımı yüksek bir dirence sahiptir.

1 Piston kuvveti teorisi analizi

Delikli çekiç pistonlu darbe ucu, çok kısa bir sürede hareket hızına (boyut ve yönü) sahiptir.dinamik yükteki döngüsel değişikliklerin etkisi altında her zaman boyut ve yöndeki hızlı değişikliklerde çarpıcı biçimde değişti,

pistonun gerilimi genel düzgün şekil değiştirme değildir, kütlenin hareketi genel düzgün hız değildir, gerinim ve hız yayılır

Stres dalgaları şeklinde. Darbeli döner delme işleminde, batık çekiç, gerilimi iletmek için pistonun etkisini kullanır.

Kaya kırma sondajını gerçekleştirmek için matkap ucundan deliğin altındaki kayaya doğru sallayın. Batık çekicin pistonu değişkendir

Gerilim dalgasının yayıldığı ve yalnızca çekicin uçlarında değil, kesit değişiminde çapraz yansımasının zorunlu olduğu kesit yapısı.

Eşit kesitli bir çekiç basma gerilmelerine maruz kalırken, değişken kesitli bir çekiç sadece basma gerilmelerine değil aynı zamanda çekme gerilmelerine de maruz kalır.

2 darbeli piston imalatı ve ısıl işlem prosesi

Darbe pistonunun performansı üretim süreciyle yakından ilgilidir. Farklı malzemeler, üretim süreci farklıdır.

(1) hammadde denetimi için yüksek karbonlu vanadyum çeliği (T10V gibi) imalat piston proses yolu

(kimyasal bileşim, mikro, metalik olmayan kalıntılar ve sertleşebilirlik) → malzeme → dövme → ısıl işlem → muayene → taşlama.

(2) Dövme için 20CrMo çelik imalat piston proses rotası → normalleştirme → muayene → işleme → ısıl işlem → kumlama → muayene → taşlama.

(3) Dövme için 35C Mr oV çelik imalat piston proses rotası → ısıl işlem ve muayene (sertlik) → işleme → karbürleme → muayene (karbürlenmiş katman)

→ yüksek sıcaklıkta temperleme → söndürme → temizleme → düşük sıcaklıkta temperleme → kumlama → inceleme → taşlama.

3 Piston arızası olgusu

Piston, batık çekicin içindeki karmaşık bir kuvvettir ve parçalara zarar vermesi kolaydır. Yüksek hızlı darbe ucu ile yüksek basınçlı gaz tahrikindeki piston ve ardından

deliğin dibine doğru olan uç kayanın enerji aktarımını etkiler. Darbe işlemi, pistonun büyüklüğüne ve yönüne göre kuvvetin periyodik değişimi içindir, yaklaşık 100 kova

Kuvvetin içindeki basınç aniden düzinelerce tona, hatta daha da fazlasına çıktı, ardından birkaç yüz mikrosaniye sonra tekrar sıfıra indi. Uzun süreli maruz kalma

Tekrarlanan anlık darbe kuvveti, pistonun bazı kısımlarında stres yoğunlaşmasına neden olur ve bu da piston hasarına neden olur; bu hasar yapıda yaygındır.

Darbe makinelerinin operasyonları, böylece piston arızası, örneğin: piston kırılması, piston kafası depresyonu, piston kafası metal dökülmesi.

Test sürecinin başlangıcında, açık delikli çekiç pistonunun çalışma ömrü çok düşüktür, birden fazla kırılma vardır, hemen hemen her kırılma küçük çaptadır.

pistonun bazı kısımları uzunlamasınadırKüçük çaplı düz uçlara doğru çatlaklar, Şekil 2'de pistonun kırılması için fiziksel resim gösterilmektedir. Şirketin çalışma hayatı

piston, batık çekicin performansını ve delici batık darbeli delme teknolojisinin tanıtımını ve uygulamasını doğrudan etkileyecektir ve

kırılmasının nedenleri pistonun özel kuvvet durumundan analiz edilmelidir.

İkincisi, denizaltı pistonu işlemenin yeni süreci

Ürünler

HFD Mining Tools, DTH uçlarının ve çekiçlerinin aşınma direncini ve hizmet ömrünü iyileştirmeye kendini adamış, bağımsız yeniliğe dayalı bir kuruluştur.

HFD Mining Tools, DTH çekiçlerinin temel bileşenlerini başarıyla geliştirdi.

1、Ürün Prensibi

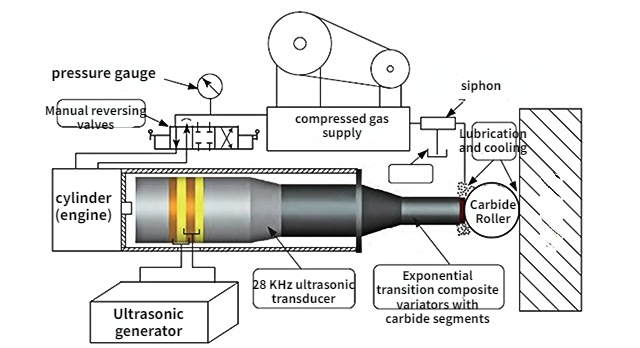

Metal yüzey kristal yeniden modelleme TM teknolojisi, metal yüzey işleme teknolojisinde ayna işleme, kristal işleme açısından devrim niteliğinde bir yeniliktir.

yeniden modelleme, araştırma süreci, metal yüzeydeki kristal kusurların giderilmesi. SPIRIT'in Crystal ResurfacingTM teknolojisi yüzeyi önemli ölçüde azaltabilir

pürüzlülüğü artırır ve yorulma mukavemetini, mikro sertliği, aşınma direncini, korozyon direncini ve metal yüzeylerin diğer özelliklerini iyileştirir. Hizmeti büyük ölçüde geliştirir

DTH Çekiçlerinin ömrü.

2、DTH çekiçleri pistonun metal yüzeyini altı efekt üretir:

1) Metal yüzey Ra≤0.2μm ayna efektini kolayca gerçekleştirebilir.

2) Metal yüzey kristalinin yeniden şekillendirilmesi, tane inceltme.

3) Yüzey mikro sertliği %10-%30 arttı.

4) Kristal kusurlarının ortadan kaldırılması ve metal yüzeyde basınç gerilimi oluşması.

5) Metal yüzeyin aşınma direncini ve korozyon direncini büyük ölçüde artırır.

6) İşçiliğin hafifletilmesi için parçaların ömrünü önemli ölçüde artırın.